2021-05-17 15:10:47 0

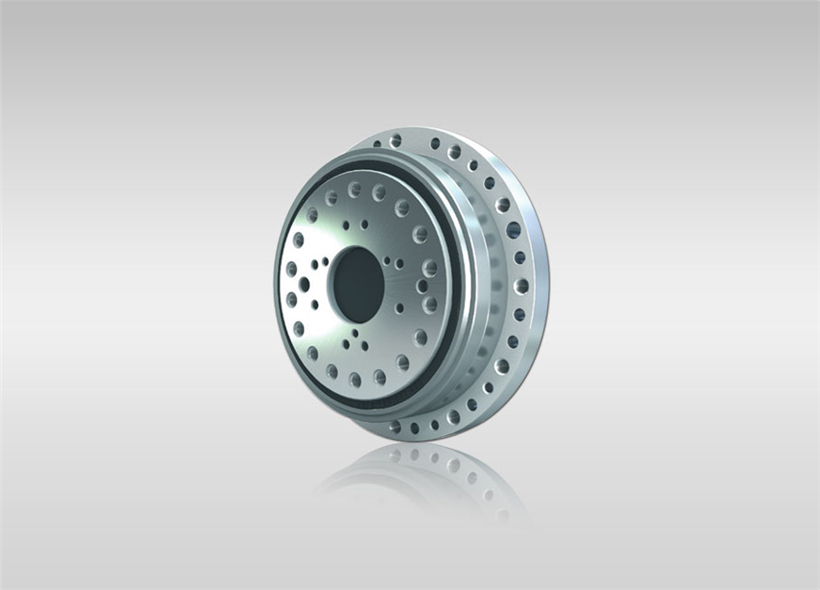

谐波减速机的制造技术基础是谐波传动,谐波传动是由波发生器、柔性轮和刚性轮3个基本构件组成的机械传动。这种传动是在波发生器的作用下使柔性轮产生弹性变形并与刚性轮相互作用达到传递运动或动力的目的,谐波单元轴承产生谐波运动,带动谐波减速器柔性轮(与轴承配合)产生谐波运动,实现大传动比的变速要求。早先的波发生器工作原理示意图如图1所示,基本上也能实现应有功能,满足使用要求。但其有一个缺点,就是柔性轮的可控弹性变形(形状改变)要求特别高。

常规填球法:

最后一粒钢球填装法传统上是在186一195。填球角间对外圈施加径向力,使其弹性变形填装最后一粒球,这种方法使用虽然非常普遍,但也存在钢球被夹伤及套圈产生塑性变形的问题。

圆弧填球槽法:

当填球角大于195。时,在内、外圈挡边至沟底径这段距离开一个比钢球直径大一点的圆弧形槽,装配时将钢球一粒一粒填入沟道,这种方法装配效率低,生产成本高,质量不易控制。填球槽开深了,套圈就会报废;开浅了,填不进钢球。开槽对轴承使用性能也有一定影响,主要是大幅降低高速性能,轴向窜动也受到限制。

断裂法:

当填球角大于195。时,且轴承使用工况要求较低,转速及振动要求都不高时,使用断裂填球法。需要在外圈热处理之前,在内径上开一小槽,通过热处理产生应力集中,当外圈磨加工结束后,敲裂外圈;填球时通过胀开外圈填入需要填人的钢球。这是一种以牺牲轴承的使用性能而达到增大填球数的一种方法。

柔性轴承特殊填球法的弹性装填原理:

所谓弹性装填原理就是在轴承套圈拉应力允许范围内,通过将套圈径向拉伸变形胀大,然后将钢球填人沟道的一种方法。施力主要是压外圈端面,外圈被向下压,钢球就不断撑大外圈,变成钢球在径向方向给外圈的张力,随着下压距离的增加,参与的钢球数量也不断增加,外圈所受张力也不断增大,直至完全张开钢球进入沟道为止。其受力过程如图3所示。采用此方法理论上可以满足360。填球角的装填要求。

柔性轴承的特殊填球法受力过程图

经计算内、外圈平均接触应力和弹性趋近量均小于其极限接触应力和极限趋近量,同时实践证明,此种装配方法没有损伤钢球和套圈。

装配过程:

按照原理及变形过程图,首先需要固定内圈和钢球,把钢球对准内圈沟道并固定位置,钢球先归于一边,然后放入外圈,外圈的一边沟道也对准钢球,这时外圈是斜放的,外圈上放一个压盖,便于施力,逐步加力下压,这样钢球将按顺序进入外圈沟道,直至完成。装配过程如图4所示。

因为外圈拉伸变形时,钢球给外圈一个张力,同时外圈下压,钢球与外圈挡边摩擦进入沟道。为了防止伤害钢球,需要磨加工外圈内径,并附加内、外圈串光处理,这样对套圈和钢球无任何损伤。

装配模具设计:

按照实施方案主要设计上、下模具,上模套住外圈便于施力,下模起固定内圈和钢球的作用,下模设计时应使钢球中心与内圈沟道在同一平面内,同时设计一个小斜坡,不使钢球滚落,并附加一个限位块使钢球归于一起。