2020-07-17 13:38:00 0

为了对减速机齿轮的开裂原因进行研究并提出相应的改进措施,利用体式显微镜、扫描电镜、直读光谱仪和金相显微镜研究了齿轮的裂纹形貌、化学成分和微观组织。结果表明: 齿轮的化学成分和硬度符合技术要求。齿轮的有效硬化层深度超过了技术要求,这会导致芯部受到较大的拉应力,是导致开裂的第 1 个原因。裂纹源位于断口芯部,并且有较多的 O、Al、Ca、Na 等元素组成的非金属夹杂物,这些夹杂物硬度较高,容易割裂材料的基体,受到外力时容易产生应力集中形成裂纹源,是导致开裂的第 2 个原因。针对上述开裂原因制定相关的改进措施,首先是不允许拼炉混装,其次是减少材料中的夹杂物。通过上述工艺改进,彻底解决了齿轮的早期开裂问题。

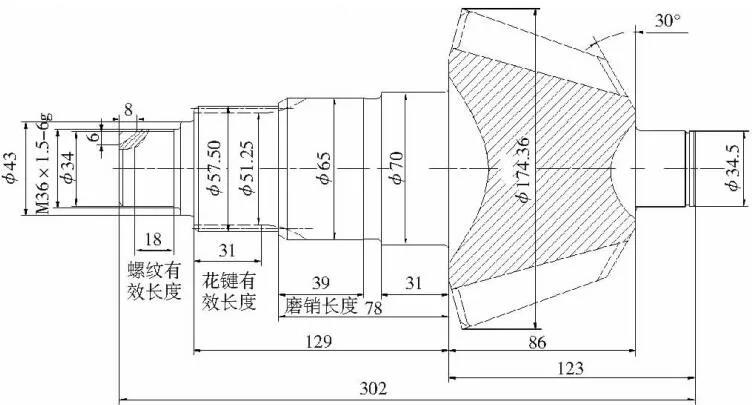

减速器是一种由封闭在刚性壳体内的齿轮( 或蜗杆、齿轮-蜗杆) 传动所组成的独立部件,一般在原动机和工作机之间起匹配转速和传递转矩的作用,在冶金、有色、煤炭、建材、工程机械及石化等行业有极为广泛的应用[1]。某减速机在装配后试运行时发生异响,打开减速机壳体发现其锥齿轮小端部位出现了掉块,其二维平面见图 1 所示,减速器齿轮长 302 mm,模数 11,大端模数 10.68,速比 3.545,在装配后试车 15 min 后发现齿轮出现碎裂,其服役环境是在有润滑油的封闭箱体内,最高转速为 1850 r /min,输出扭矩 12 000 N·m,这种齿轮的早期失效会导致减速机不能正常服役,从而延长了交货期限。生产单位决定对本批次总共 27台减速机齿轮的风险进行评估,对开裂的齿轮进行了失效分析以便于采取相应的针对性措施。

齿轮机加工流程为: 下料→锻造→调质→粗车( 各个表面至 3.2 μm) →半精车( 各个表面)→滚齿→倒角→渗碳→车螺纹部位渗碳层→淬火+低温回火→磨齿( 内孔、端面) →清洗→强化喷丸→清洗→成品检查入库。其锻造温度为 1 200 ℃,调质工艺为 880 ℃ ×2 h油冷淬火+ 530 ℃ × 2.5 h 高温回火,半精车∅43mm、∅57mm、∅65mm、∅70mm、∅174mm、∅34.5 mm,渗碳淬火工艺为 920 ℃ ×6 h 渗碳+830 ℃ ×2 h 油冷淬火+200 ℃×3 h 低温回火,磨齿成形精度至 0.8 μm,喷丸覆盖率 120%。其断口见图 2a 所示,在齿轮小端( 见椭圆区) 出现了开裂,小端的尖角部位从体上出现了剥落,断口近似呈三角形,长度 24 mm,宽度 8 mm,见图 2b所示,断口的外周边是渗碳淬火层。将断口进行超声波+丙酮清洗并在VHX -6000 数码显微镜下观察,见图 2c所示,可看出断口芯部有白色亮点( 见椭圆区) ,从白色亮点位置向四周扩散的纹路,说明此处就是所寻找的裂纹源,要对此处进行重点分析。图 2d 是裂纹扩展区的裂纹形貌,从图中可看出是解理断裂,部分晶粒表面受到了磨损; 图 2e 是图 2b 方框位置的断裂形貌,此处是断口的渗碳层位置,可看出该处的断口是沿晶+撕裂棱,说明该处的硬度较高; 但是图 2d和图 2e 的形貌无异常,可知其成分也无异常。

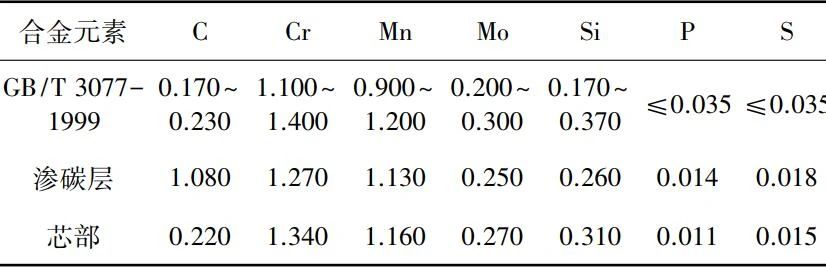

齿轮的材料是20CrMnMo 合金钢[2],在靠近 M36螺纹处和芯部分别取厚度为12 mm 试样,依据 GB /T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》,用 CX -9600 直读光谱仪检测化学成分,结果见表1; 和 GB /T 3077-1999《合金结构钢》中规定的元素相比,渗碳层区的含碳量较高,其余元素符合国家标准。

减速机齿轮的表面要求渗碳,其有效硬化层深为1.8~2.1 mm,表面硬度要求 59~64HRC,芯部硬度要求34~40 HRC。在图 2b 中方框位置取垂直于齿部样块,然后打磨、抛光,再用 3%硝酸酒精腐蚀,在VHX -6000数码显微镜下观察其表面和芯部的显微组织见图 3a和图 3b。据 GB /T13298-1991《金属金相组织检验方法》和 GB /T25744-2010《钢件渗碳淬火回火金相检验》,表面显微组织为M针+A残可评为2级,芯部为M低碳+F游可评为3级,均符合技术要求。据GB /T9450-2005《钢件渗碳淬火硬化层深度的测定和校核》,用 DHV -1000 显微维氏硬度计对齿部测量,表面硬度为 62 HRC ( 维氏换算洛氏,下同),芯部硬度为38HRC,符合技术要求,有效硬化层深为 2.5 mm,超过技术要求。